模块电源散热面温度越低寿命越长越可靠吗?

2019-08-07

482

对于两种性能类似的工业级模块电源产品,是否可以认为在同样功率和散热条件下,表面温度越低的模块电源预期寿命也越长呢?

温度对电子产品预期寿命的影响非常明显,在同质量等级和工艺水准前提下,元器件正常工作时温度越低,产品预期寿命越长。这是为业内广泛接受的工程常识之一。

笔者近期拜访轨道交通行业客户,与客户就产品应用及系统方面的问题进行有趣探讨。其中针对客户工程师普遍存在的热设计与可靠性方面困扰,节选部分讨论内容分享给大家。

客户反馈常规测试条件下,某些模块电源散热面似乎要更热,这样会不会有可靠性问题或者预期寿命就一定低于温度稍低的其他模块电源?

真实答案可能颠覆我们的传统认知,结论是不一定!

这是什么道理?难道温度越高越好吗?这听起来完全不符合工程常识嘛。

其实这个问题需要我们从基本概念和产品结构出发,结合理论分析和足够的工程数据佐证后就不难理解了。

第一,温度对电子产品预期寿命关系的工程常识是基于单一零部件的大前提,所以对于多个零部件组成的系统而言不一定适用。

第二,模块电源非单一材质元件,而是由诸多元件构成的集成系统。其中内部耐温能力相对弱的元件有光耦、磁性元件、功率半导体、控制IC和陶瓷电容等。只要内部任意元件预期寿命终结,整个模块电源将会失效。因此对现场工程应用而言,考察模块电源内部元件的实际温度更有参考意义。

第三,通过合理的结构和热设计,虽然模块表面温度较高,但是实际内部元器件热量被更高效地传导至散热表面,其内部关键元器件实际温度往往优于外壳温度低的模块内部元件。

目前工业级模块电源结构可分为铝基板和环氧板两大阵营,这两类结构工艺各有优缺点。下面结合其内部结构设计作简单分析。

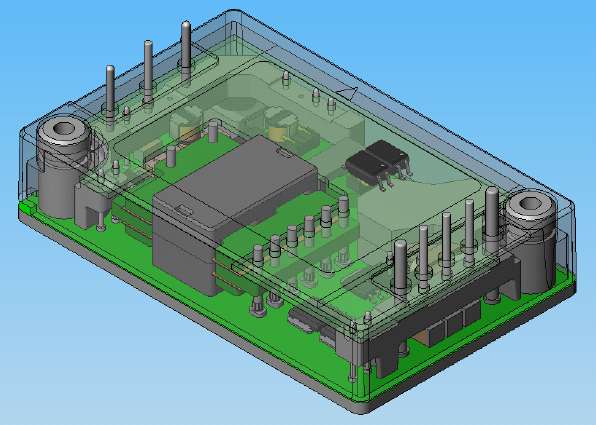

铝基板工艺模块电源内部结构如图一所示:

图一

从图一可以看出铝基板模块电源内部分为功率板和控制板上下两部分。

其中主要功率器件直接焊在铝基板上,金属焊锡材料的热传导效率很高,因此损耗较大的功率元件热量被高效传导至底部散热铝基板。上层控制板布置微功率的控制元件,其自身发热微乎其微,故采用架空结构可确保关键控制、反馈元件免受下层主功率板高温烘烤之苦。

内部元件PN结到散热背板的热阻为θjc,内部元件PN结绝对温度为Tj(max),内部元件功耗为Pj(max), 散热背板温度为Tc ,关键元件内核温度可以通过以下公式计算得出:

Tj(max) = Tc + Pj(max) * θjc

受益于模块电源内部铝基板极佳的导热特性,功率元件到散热背板之间的等效热阻θjc极低,所以绝大部分热量被第一时间传导至背部散热冷板。尽管铝基板模块电源外部温度Tc相对较热,但是因为热阻θjc极低,所以其内部关键元件温度Tj(max)并不太高。

因为模块电源内部采用两层架构,且两层之间存在空气作为绝热体,所以上层控制板上的关键元件,例如光耦,控制IC等实际温度甚至会低于外部散热底板温度。

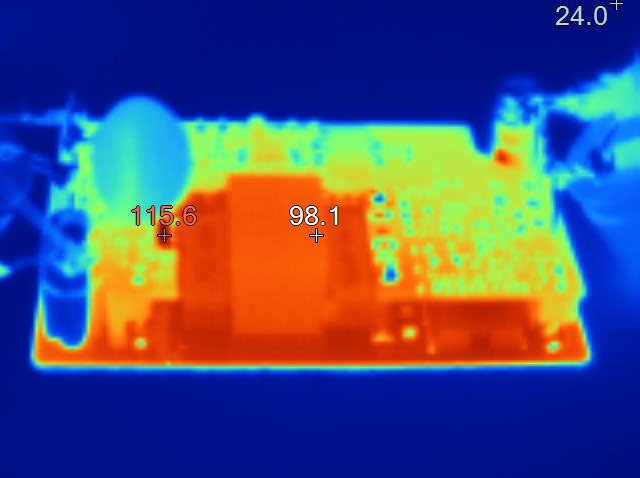

图二为CN-A系列模块电源在极限测试状态下过热保护动作瞬间实际拍摄的热成像照片。从扫描结果分析,主功率铝基板散热效果极佳,热量分布非常均匀,上层控制板受益于架空绝热设计,整体温度较低。

图二

值得注意的是控制板上的关键反馈环路用的光电耦合器,其实际温度低于背板的100摄氏度基准。光电耦合器的关键参数为电流传输比(CTR: Current Transfer Ratio)。电流传输比会随着时间的推移而逐渐降低,当电流传输比达到系统设计极限时,控制环路将会失效导致模块电源报废。如果我们可以确保模块电源内部光电耦合器实际温度更低,可以极大地延缓其电流传输比的衰减速度,避免模块电源产品过早寿命终结。

环氧板工艺模块电源内部只有一片集中式多层环氧板。主要功率元件和控制元件均分布在同一块环氧板上。其中内部多层环氧板上的主要发热部件与模块电源散热底板之间并无直接接触,两者通过填充的导热材料传导散热。因为热传递距离和导热材料特性限制,所以其实际导热效率相对稍低。

因为发热量较大的功率元件和耐温能力稍差的控制元件集成在同一片电路板上,所以可能存在热传导效应,导致敏感元件例如光电耦合器等实际温度被动升高。

铝基板工艺的优点是内部元件散热效率高,且大功率与微功率元件物理隔离,适合恶劣环境和高可靠性场所应用。其不足之处是内部采用双层结构,工序复杂,生产效率相对稍低,对生产厂家工艺流程控制能力提出很高要求。

环氧板工艺的优点是生产效率高,更适合例如通信机房等相对温和环境和大批量应用。其不足之处是控制部分关键元件和发热较大的功率元件集成在一起,存在被动升温隐患。且内部元件与模块电源散热背板之间热阻相对较高,在恶劣环境下应用需考虑降额并谨慎验证内部关键元件温升。

因此,若无足够工程数据支持,仅监控模块电源表面散热板温度有时不能完全确定内部关键器件温度。若模块内部元件至散热器之间热阻过大,将会在客户极端应用条件下出现瓶颈效应,严重时可能带来故障隐患。

以上内容仅作抛砖引玉,供行业用户和关心支持我们的良师益友参考。谬误疏漏之处,还请不吝留言指正!

关于TDK公司

TDK株式会社是一家领先的电子公司,总部位于日本东京。公司成立于1935年,主营铁氧体,是一种用于电子和磁性产品的关键材料。TDK的主力产品包括陶瓷电容器、铝电解电容器、薄膜电容器、铁氧体及电感器、高频元件、压电和保护器件、以及传感器和传感器系统等各类被动元器件、电源装置。产品品牌包括TDK、爱普科斯(EPCOS)、Micronas、Tronics以及TDK-Lambda。此外,TDK还提供和磁铁等磁性应用产品以及能源装置、闪存应用设备等。TDK重点开展如信息和通信技术、汽车和工业以及消费电子市场领域。公司在亚洲、欧洲、北美洲和南美洲拥有设计、制造和销售办事处网络。2017年度3月末,TDK的销售总额约为105亿美元,全球雇员100,000人。

关于 TDK-Lambda 公司

TDK-Lambda公司是 TDK 公司旗下的集团公司,是一家全球领先的电源企业,为工业设备供应高度可靠的电源产品。通过从研发到制造、销售和服务的全系列活动,以及覆盖日本、欧洲、美国、中国和亚洲这五个主要地区的基地,TDK-Lambda 公司可以满足客户的各种需求。

下一篇:

医疗设备风险管控浅析